|

|

|

Plus d'informations sur les produits VISI-Flow : www.vero-software.fr

La Rhéologie

Strictement, la Rhéologie est la science qui étudie l'écoulement

et la déformation des matériaux, que ce soit à l'état solide (élasticité)

ou à l'état liquide (viscosité). Dans l'esprit du plasturgiste,

il s'agit de l'étude de l'écoulement du polymère fondu dans le

moule.

On appelle aujourd'hui logiciels de rhéologie, l'ensemble des

logiciels de calcul permettant de simuler le comportement du plastique

à l'intérieur du moule. Il serait plus exact de parler de logiciels

de simulation de l'injection.

Ces différents logiciels, qui au début (1980-85), se cantonnaient

au remplissage de l'empreinte, permettent aujourd'hui de simuler

le comportement du plastique pendant la phase de maintien en pression

(compactage), pendant le refroidissement de la pièce (thermique),

et après démoulage de la pièce (déformations).

Les différentes variantes de l'injection peuvent également être

simulées : injection de gaz, injection séquentielle,

injection multi-matière, ...

Intérêt de la Simulation

La simulation de l'injection s'inscrit parfaitement dans la politique

de réduction des coûts et des délais de développement rencontrée

chez la plupart des donneurs d'ordres. L'intérêt est de prévoir

par le calcul des défauts qui pourraient apparaître sur les pièces,

et de trouver des solutions avant que le moule soit réalisé.

Les solutions peuvent se trouver aussi bien au niveau du dessin

de la pièce que de la conception du moule.

Traditionnellement, ces problèmes sont découverts lors des premiers

essais de l'outillage, et leur résolution passe des modifications

d'outillages. Souvent des moules d'essais sont utilisés pour tester

certaines solutions. Les coûts générés sont très importants :

immobilisation de presse pour essais, consommation de matière,

heures de techniciens, démontages et remontages d'outillages,

heures d'usinages, coût de transport, ... sans compter les dépassements

de délais difficilement chiffrables.

Comparativement, les quelques heures passées à simuler ces essais

à l'aide d'un ordinateur sont très vite amorties. Il est souvent

possible de supprimer le moule d'essai et de lancer directement

le moule série. L'intérêt pour le donneur d'ordre ou le transformateur

est d'intégrer la simulation le plus en amont possible lors du

développement d'un produit.

Les Logiciels

Ces logiciels ne sont pas des "systèmes experts" et

une part importante du travail réside dans l'interprétation des

résultats de calcul, pour trouver des solutions d'amélioration.

Les différents logiciels peuvent être classés en trois grandes

familles, en fonction de la méthode utilisée pour représenter

la pièce à étudier :

Outils d'évaluation

Avant de simuler complètement le process, il existe des

outils permettant de "dégrossir" le travail et

d'évaluer le moulage de la pièce : Outils

d'évaluation

Logiciels "2D"

Utilisée au tout début de la simulation, cette

technique n'est plus utilisée aujourd'hui. Avec ces logiciels

dits "2D", la pièce et les canaux d'alimentation à étudier

étaient découpés en segments de forme simple (cylindres,

plaques) correspondant approximativement à l'écoulement de la

matière dans le moule. Cette méthode était bien adaptée

à l'étude de pièces de formes simples (seaux, pots, boites, bouchons,

...), et surtout au calcul des systèmes d'alimentation : carottes

froides, canaux chauds, canaux isolés. Dans le cas d'étude du

système d'alimentation uniquement, la pièce peut être remplacée

par une plaque de volume équivalent simulant le débit de matière

traversant les canaux.

Avantages : étude très rapide, simplicité de

construction du modèle, rapidité des calculs (quelques secondes),

changement des conditions d'injection ou des épaisseurs rapides,

modélisation facile du système d'alimentation

Inconvénients : la modélisation de pièces complexes

est délicate, chaque déplacement du point d'injection nécessite

de refaire le modèle, calculs limités au remplissage.

Logiciels surfaciques, appelés

aussi 2.5D. Simulation fibre neutre

Ces logiciels utilisent des "éléments finis" de type

"coque". Dans ce cas le maillage représente une "peau"

de la pièce, l'épaisseur n'est pas représentée à l'écran,

mais est définie comme une propriété de chaque élément. On parle

aussi de maillage de "fibre neutre". Cette méthode est

bien adaptée à l'étude de pièces, dans lesquelles l'épaisseur

est faible devant les autres dimensions. Il est facile d'essayer

plusieurs configurations de points d'injection et de voir la position

des lignes de soudure. Les résultats visualisés sous forme de

cartes en couleur sont assez parlant.

Les résultats, disponibles sous formes de cartes en couleurs

et graphiques, indiquent l'évolution de paramètres tels que la

position des fronts de matière, la pression en tout point du moule,

la température matière, les contraintes et taux de cisaillement,

l'épaisseur de gaine solide, l'orientation des flux de matière,

...

Avantages : changement facile de la position et du nombre

de points d'injection, modifications aisées de la géométrie

de la pièce. Simulation du process complet d'injection (compactage,

thermique, déformations). Calculs rapides (quelques dizaines

de minutes).

Inconvénients : préparation de l'étude assez

longue, nécessité de création d'un modèle maillé

à partir du modèle CAO, peu adapté aux toutes

petites pièces, ou aux pièces de forte épaisseur.

Dans la gamme VISI-Flow, il existe un module

travaillant à partir de la "fibre neutre" : faBest.

Le programme utilise des éléments finis quadrangulaires.

Simulation directe sur modèle 3D

Depuis quelques années, une amélioration technique

importante est apparue pour éviter les phases assez fastidieuses

de préparation de la fibre neutre et de maillage. Le modèle

est constitué d'un maillage triangulaire type STL généré

à partir de la géométrie 3D de la pièce,

l'enveloppe de la pièce. Visuellement la pièce apparait

en 3D comme en CAO, mais les calculs restent basés sur

une technologie 2.5D.

Capable de simuler pratiquement n'importe quel type de pièce,

cette technologie élimine les inconvénients de la

technique "fibre neutre" . Il est possible de faire

de petites modifications sur la pièces (changement d'épaisseur,

canaux préférentiels) sans repasser par la CAO.

VISI-Flow utilise

une technique brevetée, associant maillage triangulaire

de surface et maillage hexaédrique du volume de la pièce.

Cette technologie permet une préparation quasi automatique

du modèle et des temps de calcul très courts, sans

réduire la qualité des résultats.

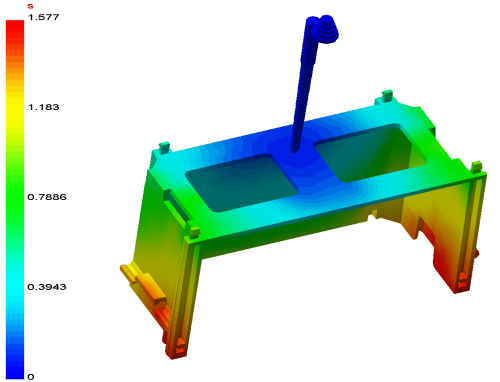

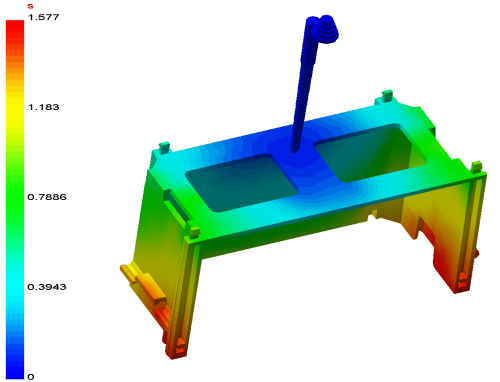

Logiciels "3D" solides. Simulation

volumique

Ces logiciels utilisent aussi des éléments finis, mais dans ce

cas le maillage se fait dans tout le volume de la pièce. Cette

méthode est bien adaptée à l'étude de pièces dans lesquelles la

peau moyenne ou fibre neutre est difficile à définir : petites

pièces, pièces avec de fortes variations d'épaisseur. Les résultats

sont visualisés sous forme de cartes en couleur comme pour le

maillage fibre neutre.

Avantages : Maillage entièrement automatique ne nécessitant

plus de préparation CAO. Représentation fidèle de la géométrie

de la pièce. Adapté à l'étude de pièces complexes. Permet de

prendre ne compte des phénomènes 3D locaux.

Inconvénients : Calculs plus longs (plusieurs dizaines

de minutes à plusieurs heures), modifications de la géométrie

pièce difficiles, peu adapté aux grandes pièces

d'épaisseur constante.

|

|